راهنمای عملکردی کاربردهای روش نیلینگ

مهاربندی خاک به روش نیلینگ

(Soil Nailing) از اوایل دهه 1970 که در اروپا شناخته شد، به طور گسترده

به عنوان حمایت دائم یا موقت زمین، زیر بنا یا پایداری شیب در بسیاری از

پروژه های عمرانی آمریکا مورد قبول واقع شد. در سالهای نخست، میخکوبی خاک

تنها در پروژه هایی انجام می شد که مجریان متخصص ژئوتکنیک این روش را به

عنوان جایگزین دیگر روشهای مرسوم پیشنهاد می کردند. اخیرا میخکوبی خاک یا

به اصطلاح مهاربندی خاک به روش نیلینگ

به عنوان روش مرسوم به کار می رود زیرا به طور گسترده مقبول قرار گرفته و

نیز کارایی بالایی دارد. با این وجود، ممکن است که از نظر تئوری اصول

میخکوبی خاک کاملا شناخته شده باشند، اما زمانی که به عمل میرسیم حتی بین

متخصصین ژئو تکنیک نیز اتفاق نظری وجود ندارد که در چه شرایط محل پروژه، از

چه روش مهاری نیلینگ

باید یا نباید استفاده کرد. هدف این مقاله، ارائه راهکارهای مبتنی بر

تجربه می پردازد که به کمک آن مهندسان، طراحان، پیمانکاران و کارفرمایان

میتوانند دریابند که این روش مهاربندی برای پروژه آنها صحیح است یا خیر.

جزئیات این روش مهار بندی، روشها، طراحی و روشهای پایش و تست و نیز مطالعه

موردی برای کمک به تصمیم گیری ارائه شده اند.

مقدمه

مهار بندی خاک به روش نیلینگ،

روشی برای اینجاد حمایت دائم یا موقت از زمین در هنگام گود برداری برای

ساخت و ساز جدید است. این تکنیک همچنین در ساخت دیوارهای دائم، پایداری

سطوح شیب دار، پی ریزی و محافظت از برش های ایجاد ده است (توزولو 1997).

مبحث مهاربندی خاک به روش نیلینگ

در اروپا و برای پایدار سازی موقت یا دائم شیب های طبیعی، برای بازسازی

دیوارهای قدیمی و نیز تعمیر دیوارهای خاکی که مقادیر کمی آسیب دیده، طراحی

شده اند. اولین کاربرد ثبت شده این تکنیک در فرانسه و در سال 1972 بوده

است. این تکنیک همچنین برای شمع زنی حفاریهای زیرزمینی و نیز به عنوان

حمایت کننده دائمی یا موقت در حفاریهای تونلهای قطار نیز کاربرد دارد

(چاسی، 1993).

اولین کاربرد ثبت شده میخکوبی

خاک در آمریکا به اواسط دهه 1970 ر می گردد که از آن برای پایداری موقت

دیوار خاکی در ساخت یک بیمارستان استفاده شده است (چاسی، 1993). کاربرد

اصلی میخکوبی خاک در ایالات متحده برای ساپورت موقت در حین حفاری های انجام

شده برای ساخت ساختمانها و سازه های دیگر در محدوده شهری است.

مفاهیم پایه نیلینگ

میخکوبی خاک، یک روش مقرون به صرفه است که با تکنیک معکوس ساخت و ساز[1]

مقاومت برشی کلی خاک پشتیبانی نشده در محل را از طریق نصب کنار هم عوامل

تقویت کننده (میخ ها) در خاک یا سنگ افزایش می دهد. معمولا یک لایه بتن

در محل حفاری ها اسپری می گردد تا اتصال میخ ها را مستحکم تر و از زوال

لایه خارجی خاک جلوگیری می کند. یکی از نکاتی که مورد بی توجهی قرار می

گیرد این است که اسپری لایه بتن بخشی مهم در سیستم میخکوبی خاک است. در

واقع میخها کار اصلی را انجام می دهند.

میخ ها المانهای غیر فعالی هستند که برخلاف قلاب های پشت بند دار[2]

معمولا بعد از نصب کششی به آنها وارد نمی شود. به جای آن زمانی که عمق

حفاری بیشتر می شود، این میخ ها به صورت جانبی تحت بارگذاری قرار می گیرند.

بدون حرکت خاک این میخها در حالت غیرفعال باقی می مانند. این مساله در

واقع تفاوت بنیادی بین میخها و قلاب های پشت بنددار است که معمولا در تعیین

المان حمایتی مناسب مورد بررسی قرار نمی گیرد. حرکت لازم برای فعال شدن

میخ بسیار کم است و هم اندازه حرکتهای یک سیستم مهاربندی است (Chassie,

1993). در بعضی موارد دستورالعمل اجرای میخهای خاک مانند قلاب های پشت

بنددار شامل ایجاد کشش و قفل کردن است که صحیح نیست. حتی بعضی

دستورالعملها، اجرای این سیستم را منوط به وجود طول آزاد در پیچ است که این

نیز صحیح نیست. در بعضی موارد ممکن است یک پیش کشش برای کم کردن آستانه

فعال شدن میخ اعمال شود. با این وجود، تلاش برای اعمال کشش پس از نصب،

کارایی پیچ را کاهش می دهد.

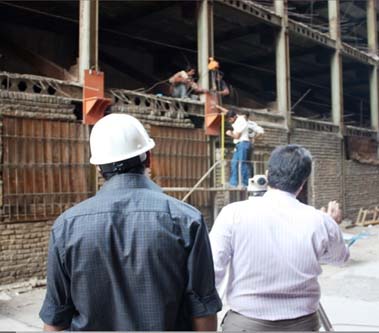

روشهای ساخت و ساز نیلینگ

مهاربندی مهار بندی خاک به روش نیلینگ

یک تکنیک تخصصی در مباحث فنی زمین شناسی است. صاحبان، مهندسان و

پیمانکاران باید از طراحی کار توسط شرکتهای دارای صلاحیت در این زمینه

اطمینان حاصل کنند.

ترتیب اجرا و اجزا در ساخت و ساز نیلینگ

حفاری در سطوح شیبد ار

اجرای مهاربندی خاک به روش نیلینگ

شامل ایجاد خاکبرداری عمودی 1.2 تا 1.8 متری و گسترش افقی آن به صورتی است

که بتوان در همان روز لایه بتون روی آن ریخته شود. در صورت نیاز به بررسی

پایداری خاک می توان برش عمودی را کاهش داد یا سایر اندازه گیری ها را

انجام داد. معمولا خاکبرداری به اندازه 0.3 تا 0.8 متر زیر محل بالارفتن

میخها ایجاد می شود تا سکوی مناسبی برای نصب میخ ها در زاویه مطلوب ایجاد

گردد.

معمولا در پروژه ها خاک با دستگاه های غول آسا حفاری می شود.

ممکن است نیاز به استفاده از دستگاههای کوچکتر برای صاف کردن سطح لازم باشد

تا بتوان میخ ها را به دقت نصب نمود. حفاری شیب باید به صورت کنترل شده ای

انجام شود تا از فرسایش خاک جلوگیری شود. پس از خاکبرداری به میزان لازم

یک سطح صاف در کنار دیوار ایجاد می شود تا بتوان تجهیزات دریل کاری را روی

آن مستقر نمود. با توجه به دستگاه انجا شده این سطح می تواند از 3 تا 12

متر متعیر باشد معمولا 7.5 متر طول معمول برای این سطح است.

نصب میخ ها

به طور معمول مرحله بعد نصب

میخها است. باید به این نکته توجه داشت که درصورت احتمال وقوع ریزش خاک می

توان لایه بتون را قبل از نصب میخ ها روی سطح ریخت. در آمریکا استفاده از

مته کوبه ای یا دوار برای نصب میخ ها رایج است، اگرچه برای خاکهای چسبناک

استفاده از مته های حلزونی کاملا رایج است. در اروپا بعضی پیمانکاران از

دستگاههایی برای قرار دادن میخها در زمین استفاده می کنند. معمولا این

میخها در ساختار شبکه ای با فاصله 1.2 تا 1.8 متر افقی و عمودی نصب می

شوند، جهت گیری دریل بین 10 تا 20 درجه نسبت به سطح افقی است. بسته به نوع

خاک ممکن است حفره ها رویه گذاری شوند یا نشوند. به طور معمول این سوراخ

های ایجاد شده قطبی بین 100 تا 200 میلی متر دارند.

پس از ایجاد سوراخ، میخ نصب شده

و سوراخ را با سیمان پورتلند نوع I، II یا III اندود می کنند. نسبت آب به

سیمان معمولا در حدود 0.45 تا 0.5 است. در ایالات متحده استفاده از میله

های رزوه دار شماره 25، 26، 36 گرید 400 یا 500 به عنوان میخ استفاده شود.

ایم میله ها در سوراخ ایجاد شده به وسیله دریل به کمک قطعات پلاستیکی در

مرکز سوراخ قرار می گیرند. این قطعات پلاستیکی در فاصله هر سه متر در طول

میله قرار دارند (شکل 1). طول میله وابسته به طراحی است اما به طور معمول

طول اولین مرحله از میخ ها 0.6 تا 1 برابر ارتفاع خاکبرداری در نظر گرفته

می شود. معمولا از طول موثر میخ در ارتباط با محیط اندود شده برای طراحی و

تعیین طول نهایی میخ و فواصل میخ گذاری استفاده می گردد.

شکل 1: تصویری از سطح مقطع میخ و خاک

جاگذاری عوامل تقویت کننده و خشک کاری

پس از اینکه حفاری انجام شد و

میخ ها در محل قرار گرفتند، ماده تقویت کنندکه اغلب یک توری سیمی است، در

طول دیواره محل حفاری قرار گیرد تا لایه سطحی بتون را تقویت کند. با این

حال استفاده از میله های تقویت کننده در طول دیواره حفاری به جای توری سیمی

متداول نیست. به علاوه ورش جایگزین دیگر این است که ماده تقویت کننده قبل

از بتن پاشی به سطح دیواره، با بتن مخلوط می شود. این نوع بتون در صنعت به

نام بتون مسلح یا بتون تقویت شده شناخته می شود. مواد تقویت کننده متداول

شامل فولاد یا الیاف مصنوعی است.

زمانی که صفحه باربر و مهره نصب

شده و پیچ را در اثر تغییر شکل خاک تحت بار قرار می دهند، این نیرو به سطح

بتون پاشی شده منتقل می شود. به همین دلیل، اطمینان از تحمل این بار توسط

سطح، اهمیت بسزایی دارد. ممکن است نیاز باشد که پشت محل قرار دهی صفحه

باربر مستقیما تقویت شود. جزئیات یک برش پانچ متداول در شکل 2 نشان داده

شده است.

شکل 2: جزئیات یک سیستم برش پانچ متداول

اگر زه کشی دیواره محل نصب میخ

ها مد نظر باشد، می توان نوعی حصیر پیش ساخته به ضخامت 0.6 متر را پیش از

اعمال لایه بتون، در سطح دیواره حفاری و بین میخها قرار داد (شکل 3). در

بیشتر موارد، ماده زه کشی در مهاربندی های موقت به روش نیلینگ

استفاده نمی شود، مگر اینکه توجه به آن یک مساله ضروری باشد. در دیوارهای

دائمی، ماده زه کشی از بالا تا پائین دیواره حفاری گسترده شده و در پائین

دیواره به سیستم زه کشی متصل می گردد. در صورتی که در جریان حفاری، سفره آب

در مسیر باشد، می توان از لوله های زه کشی افقی و زیرآب استفاده نمود.

بتن پاشی و نصب صفحات باربر

پس از جاگذاری مواد تقویت کننده

و سیستم زه کشی، مرحله بعد ریختن بتون به سطح است. برای بسیاری از

دیوارهای موقت، این امر با ایجاد لایه سیمانی به 75 تا 100 میلیمتر و

مقاومت 21 MPa به عنوان رویه بتونی استفاده می گردد. در دیوارهای موقت، این

بتون ریزی در واقع روشی برای به هم چسباندن همه اجزای سیستم، پوشش خاک و

نگهداری آن بین میخهاست. به همین ترتیب، با افزایش فواصل میخ ها اعمال بتون

ضرورت بیشتری پیدا می کند. بلافاصله پس از اعمال لایه بتون، صفحه های

باربر میخها روی بتون تازه قرار می گیرد و مهره های آن با دست سفت می شوند.

نصب صفحات باربر و مهره های آنها بلافاصله پس از بتون ریزی و در کمترین

زمان ممکن اهمیت بسیار دارد. اما مهمتر از آن این است که پروسه نصب این

صفحات و بستن مهره های آنها قبل از مرحله بعد خاکبرداری انجام شود. زیرا

این مکانیزم در واقع میخ را در داخل خاک قفل می کند.

تکرار این مراحل تا رسیدن به بستر نهایی

پس از اینکه بتون ریزی انجام شد

و میخ ها به مدت سه روز در داخل خاک ثبات یافتند.، این پروسه در طبقات

مختلف تکرار میشود تا به بستر از پیش تعیین شده برسد. جزئیات مهاربندی با

روش نیلینگ موقت و دائم در اشکال 4 و 5 نشان داده شده است.

شکل 4: جزئیات مهاربندی موقت خاک به روش نیلینگ

شکل 54: جزئیات مهاربندی دائم خاک به روش نیلینگ

کارگذاری دائم

اگرچه روش نیلینگ

در ابتدا به عنوان تقویت موقت خاک مورد استفاده قرار گرفت، اما به عنوان

یک روش مقرون به صرفه در ساخت دیوارها مدنظر قرار گرفت. از آنجا در این نوع

مهاربندی بسیار انعطاف پذیر است و نیازی به 90 درجه بودن گوشه ها و صاف

بودن دیوار ها نیست، به راحتی میتوان دیواری با این نوع مهاربندی دیوارهای

دارای انحنا را ایجاد نمود. اگر در نهایت چنین ساختاری مد نظر باشد، می

توان مطابق شکل 6 از بتون ریزی تکمیلی روی سطح مهاربندی شده استفاده نمود.

پس از تکمیل مهاربندی موقت و بتون ریزی مربوط، بتون ریزی تکمیلی به ضخامت

100 تا 150 میلی متر روی بتون اولیه ریخته می شود. این بتون ریزی نهایی نیز

تقویت می گردد و در نهایت می توان با یک رویه صاف آن را به شکل نهایی در

آورد. به جای استفاده از بتون ریزی دائم چندین گزینه دیگر نیز وجود دارد.

یک دیوار بتونی یک طرفه را می توان در کنار مهاربندی به روش نیلینگ به کار برد و این دیوار بتونی را به سیستم نیلینگ

متصل نمود. و یا به طور مشابه، انواع مختلفی از بلوکهای سیمانی یا پانلهای

پیش ساخته را به صورت مکانیکی به مهاربندی پایه متصل نمود که این سیستم را

می توان با تمام مجموعه های دیوار حائل ترکیب نمود (شکل 7).

شکل 6: جزئیات بتون ریزی دائم یا رویه دیوار CIP

شکل 7: جزئیات رویه بخش بخش بلوکی

محافظت در برابر خوردگی

برای سیستم های موقت، یک محافظ خوردگی در سیستم مهاربندی نیلینگ

کافی است. میخ مورد استفاده یک میله ساده است که به وسیله قطعات پلاستیکی

پوشانده شده و در مرکز حفره قرار گرفته است. در سیستمهای دائمی نیلینگ،

محافظت در برابر خوردگی باید مورد توجه بیشتری قرار گیرد. در خاکهایی که

خورندگی زیادی ندارند، میخ باید با پوشش اپوکسی یا گالوانیزه و مطابق دستور

سازنده پوشانده شود. در خاکهایی با خورندگی بیشتر، پوشاندن میخ ها به طور

کامل توصیه می شود. تعیین روش مناسب برای محافظت در برابر خوردگی مشابه

سیستم های پشت بند دار است.

کجا، کی و چرا؟!

مهاربندی نیلینگ یک تکنیک ساخت و ساز است که مزایای بسیاری در مقایسه با دیگر روشهای موقت و دائم حفظ دیوار دارد. نیلینگ

را می توان در محلهای متعدد استفاده کرد و برای تقویت موقت خاک و پایدار

سازی از روشی مقرون به صرفه بهره برد. با این وجود عوامل بسیاری باید مورد

بررسی قرار گیرند تا بتوان از اینکه مهاربندی نیلینگ روش صحیحی است، اطمینان حاصل نمود. همچنین بررسی بایدها و نباید های این روش قبل از شروع آن الزامی است. زمانی که تناسب روش نیلینگ را بررسی می کنید، راهنماییهای زیر میتواند مورد استفاده قرار گیرد:

شرایط زیرزمینی صحیح

همانند دیگر روشهای ژئوتکنیکی،

بررسی شرایط زیر خاک، اصلی ترین مساله مورد توجه است. تحقیقات و آزمایش

نمونه های خاک در آزمایشگاه ضروری هستند. اطلاعاتی از قبیل گمانه زنی در

خاک (soil borings)، داده های آب زیر زمینی، آنالیز غربالگری و تست

پلاستیسیته حداقل داده های مورد نیاز است. در صورت امکان حفر چاله های

آزمایشی با بولدوزر جهت بررسی زمان پابرجایی خاک قبل از آغاز ساخت توصیه می

شود.

شرایط مساعد خاک

در حالت کلی نیلینگ

را می توان در هر خاکی که خاکبرداری قائم در آن به مدت حداقل 24 ساعت

پایدار می ماند، اجرا نمود. این خاکبرداری ها باید در حدود 1.2 تا 1.8 متر

عمق داشته باشند. عمق مذکور استاندارد مطالعات در مهاربندی نیلینگ

است. عمقهای کمتر از این مزایای مقرون به صرفه بودن این روش را کاهش می

دهد. معمولا در خاک عوامل اتصال دهنده ای وجود دارد که بسیار مطلوبند از

جمله:

- مواد چسبنده عمومی مانند لای و خاک رس با پلاستیسیته کم که در برابر خزش مقاومند.

- سنگ های متوسط

- شن سیمانی با مقدار کمی سنگ ریزه

- لایه شنی با گل و لای چسبناک

- صخره فرسایش یافته

- خاکهای کهنه[1]

شرایط نامساعد خاک

سیستم نیلینگ در صورت مشاهده هریک از شرایط زیر توصیه نمی شود:

- خاکها و پسماندهای شهری

- خاکهای نرم و چسبناک که مقاومت بیرون زدگی[2] زیادی ندارند

- گل و لای با پلاستیسیته بالا، زیرا مستعد خزش هستند

- خاکهای دانه ای با N-value کمتر از 10 تا 15

- خاکهایی بدون چسبندگی و میزان زیاد سنگریزه

- گل و لای در حال گسترش

- وجود آبهای زیر زمینی. وجود آب برای حفظ پایداری سطح در طبقات مختلف حفاری مشکل ایجاد می کند و باید در سیستم نیلینگ به خوبی کنترل شود.

مفیدترین کاربردها

اگرچه مهاربندی نیلینگ روشی بسیار سریع و مقرون به صرفه است، بهترین مزایای مالی در محلهایی که سایر روش های مرسوم با محدودیت مواجه اند. نیلینگ در کاربردهای زیر بیشترین مزیت را ایجاد می کند

شرایط دشوار خاک: در بعضی

مواقع، شرایط زیر زمین برای سایر روشها از جمله لنگرهای پشت بند دار مهیا

نیست. وجود انواع سنگ در بالای سطح بستر، ممکن است مستلزم هزینه های حفاری

بسیار بالا باشد. به طور کلی، این امر هزینه کلی واحد را بسیار افزایش و

به همان نسبت کارایی را کاهش خواهد داد. اما با توجه به کوتاهی و قطر کم

میخهای به کار رفته در نیلینگ، هزینه نصب افزایش زیادی نمی یابد.

سیستم آنلاین: در بعضی پروژه ها

و در نتیجه برخی محدودیت ها، دیواره مجموعه باید در فاصله میلی متری از

سازه مجاور قرار گرفته و به خوبی در جای خود مستقر شود. از آنجا که سیستم

مرسوم حفظ خاک ضخامتی بین 0.3 تا 0.6 متر دارد. در این شرایط ساخت و ساز

غیر ممکن است. در این شرایط ممکن است حفاری پایه های بتنی مخصوصا در خاکهای

متراکم، بسیار هزینه بر باشد. در شرایط فوق نیلینگ می تواند به صرفه جویی فراوانی منجر شود. از آنجا که سیستم های مهاربندی نیلینگ ضخامتی بین 75 تا 100 میلی متر دارند به سازه های مجاور تجاوز ننموده و می توانند برای تحمل بارهای بستر طراحی شوند.

ارتفاع کم سقف/ دسترسی مشکل: در

بعضی پروژه ها حفظ خاک ممکن است در شرایطی که سطح بالای سر ارتفاع کمی

دارد مورد نیاز باشد، پیشروی در چنین پروژه هایی به صورت بازکردن یک کانال

است و ساخت این کانال باید در شرایطی باشد که سقف بالای سر در ارتفاع کمی

وجود دارد. در این شرایط نیلینگ با وجود تجهیزات کوچک و کم حجم استفاده از این روش را بسیار مقرون به صرفه می کند در حالی که قبل از نیلینگ استفاده از روشهای هزینه بر راح حل چنین مشکلی بوده است.

دیوارهای دائمی: در حالیکه استفاده از نیلینگ

به روشی کارا در حفظ خاک در طول ساخت و سازهای جدید تبدیل شده، کاربرد آن

در نصب دیوارهای حائل دائم نیز در حال دگرگونی است. از آنجا که سیستمهای نیلینگ

برای تحمل موقت بار جانبی طراحی شده اند، طراحی و تطابق آنها برای شرایط

بارگذاری جانبی و عمودی دائم کار آسانی است، اگرچه به افزایش هزینه واحد

منجر خواهد شد اما همچنان هزینه کل در مقایسه با نصب یک دیوار سازه ای کمتر

خواهد بود.

دیوارهای ساخته شده به روش نیلینگ

در مقایسه با دیوارهای سخت معمولی انعطاف بسیار بیشتری دارند. بنابراین در

هنگام وقوع یک زلزله، کارکرد بهتری نشان می دهند.چنین سیستمی خود را با

جابجایی های اطراف وفق می دهد و می تواند در همه جهت ها مقاومت بیشتری به

نشست خاک نشان دهد.

زمینه های مورد بررسی

در موارد زیر نیلینگ باید کنار گذاشته شود و یا اندازه گیری های بیشتری برای تصمیم گیری دقیق تر انجام شود:

خاک سست و شنی:

با توجه به اینکه نیلینگ

یک تکنیک معکوس در ساخت و ساز است، پس ضروری است که دیواره حفاری شده به

اندازه نصب میخ ها و بتون ریزی پایدار بماند. در خاک سست و شنی، این امر

مقدور نیست و ممکن است به ریزش دیواره بیانجامد.

پائین تر از سطح آب:

وجود جریانهای زیرخاکی زمان

پابرجایی دیواره حفاری را محدود خواهد کرد و ممکن است به مشکلات پایداری

دیواره بیانجامد. به علاوه، در صورتی که عملیات نصب با موفقیت انجام شود،

نیاز به بررسی فشار هیدرواستاتیک حاصل روی میخ ها و سیستم زه کشی مجزا است.

دمای خارج:

در مورد هر ساختار بتونی و طبق

کد ACI، سطح بتونی باید زمانی اعمال گردد که دمای محیط 4.5 درجه است و در

حال افزایش است. ساخت و ساز در دماهایی کمتر از این تنها با استفاده از

گرمکن میسر است و باید توجه ویژه ای در طول پیاده سازی نیلینگ

به این سیستم داشت. گرمکن های موقت را می توان برای حفظ دمای دیوار در

حوالی 4.5 درجه به پا کرد اما این امر ممکن است هزینه کل ساخت و ساز با

سیستم نیلینگ را افزایش دهد.

درمورد یک سیستم پشت بند دار،

باید به انتخاب و مشحص کردن محل محل زیر زمین ساختمانهای مجاور باید توجه

ویژه ای داشت. سازه های موجود ممکن است در هنگام نصب میخ ها تداخل ایجاد

کنند و باید مطمئن شد که میخ ها به سازه های مجاور خللی وارد نمی کنند.

گل و لای در حال گسترش:

همانگونه که قبلا ذکر شد. گل و لایی که پتانسیل گسترش دارند، در مقابل خزش

مستعد اند و باید با احتیاط به آنها نزدیک شد. یک سیستم پایش و تست مجزا

باید قبل از شروع ساخت و ساز پیاده سازی شوند تا حرکت دیواره و میخ ها در

جریان ساخت و ساز را مشخص کنند.

بارهای اضافی بزرگ:

سیستم نیلینگ

می تواند برای تحمل بارهای اضافه بزرگ (مانند ترافیک، تجهیزات و اضافات

ساخت و ساز و ...) طراحی شوند. با این وجود، فهم تاثیر بالقوه این بارها

قبل از طراحی نهایی بسیار مهم است، زیرا این عوامل می توانند بسیار به شدت

طراحی کل را تحت الشعاع قرار داده و عملکرد آتی آن را مختل کنند. جابجایی

های بزرگ دیوار می تواند به نشست های بزرگ بیانجامد، این پیامدها را باید

در طراحی مد نظر قرار داد.

طراحی، پایش و تست

طراحی

نصب سیستم نیلینگ منجر به ساخت یک کامپوزیت با جرم پیوسته مشابه خاک پایدار شده مکانیکی (MSE[1]) می شود. اگرچه دیوار های ساخته شده با نیلینگ

و MSE تفاوتهای ذاتی در ساختار و عملکرد دارند، در بعد طراحی به هم شبیه

اند. جرم تقویت شده خاک به دو ناحیه فعال و مقاوم تقسیم می شود. ناحیه فعال

که به سطح نزدیک است و نیروهای برشی فعال هستند، و به افزایش نیروی کششی

در میخ و نیروی بیرون زدگی می انجامند. ناحیه مقاوم یا پایا جایی است که

میخ نیرو را به زمین منتقل می کند. حرکت نسبی زمین در جریان و اتمام ساخت و

ساز به وسیله اتصال اصطکاکی خاک و المان تقویت کننده محدود می گردد.

بنابراین مهمترین بررسی در بعد طراحی اطمینان از برهم کنش میخ و خاک است که

به طور کارا برای محدود کردن حرکات زمین و پایداری جانبی با ضریب اطمینان

معقول برای هر پروژه فعال شده باشد.

در سالهای دور، معمولترین روش در طراحی سیستم های نیلیگ، از روشهای سطح

لغزش کلاسیک محدود کننده تعادل در طراحی و آنالیز پایداری الهام گرفته شده

است. ایجاد تغییرات در آن به منظور در بر گرفتن برش اضافه، مقاومت کشش و

بیرون زدگی توسط میخی که

دو طرف سطح خرابی را به هم وصل می کند، انجام گرفته است. این

روشها، فاکتورهای داخلی ایمنی در طول سطح خرابی محتمل در طول خاک را بررسی

می کنند. سطح پتانسیل خرابی دو خطی، سهموی، گرد و مارپیچ لگاریتمی فرض می

شوند. معمول ترین روشهای به کار رفته روش گرمان[1] (Stocker et al., 1979)، روش دیویس[2] (Shen et al., 1981) و روش فرنچ[3] (Schlosser et al., 1983) است.

در ایالات متحده، دو روش دیگر ایجاد شد و مورد استفاده قرار گرفت. این روشها روش اسنیل[4] هستند که به وسیله دانشکده حمل و نقل کالیفرنیا (CALTRANS, 1991) و روش گولد نیل[5]

که توسط موسسه گولدر در واشنگتن ایجاد شد. روش اسنیل از یک گوه دو خطی

برای مشخص کردن صفحات خرابی در پای دیوار و از نیروهای سه خطی برای صفحه

های خرابی در زیر و بالا پای دیوار استفاده می کند. روش گولدر می تواند

سطوح خرابی گرد را بررسی کند. هر دو این روشها، مقاومت کششی میخی را که از

سطح خرابی میگذرد را بررسی می کنند. این دو روش نسبت به روشهای قبل، در

واقع حالت بهبود یافته آنها بودند زیرا آنها خاصیت محدود کننده بیرون

کشیدگی میخ ها را نیز مورد نظر قرار می دادند.

پایش

طبق دستورالعمل FHWA برای پایش سیستم نیلینگ (Byrne et al., 1996) برای یک دیوار عمودی و معمولی ساخته شده با روش نیلینگ

که با یک نسبت منطقی ضریب ایمنی ساخته شده، بیشترین جابجایی دیوار در

بالاترین سطح دیوار از 1% ارتفاع یا کمتر از آن برای سنگهای خورده شده و

خاکهای بسیار متراکم و 2% ارتفاع برای خاکهای دانه ای و تا 0.4% ارتفاع

برای خاکهای دانه ریز یا نوع گل و لای است. این جابجایی ها در مقایسه با

مقادیر تجربه شده در روشهای دیگر حفظ خاک که معمولا بیشترین جابجایی متوسط

را 0.2% ارتفاع در نظر می گیرند، هم سان هستند (Byrne et al., 1996).

با هر سیستم حفظ خاک، نیاز به استفاده از نوعی روش پایش است

که عملکرد سیستم را تعیین نماید و در صورت نیاز اندازه گیری های لازم انجام

گیرد. نوع پایشی که لازم است، با نوع سیستم ثبت شده ارتباط مستقیم دارد.

در سیستم های موقت، پایش را می توان با سنجشهای روزانه یا هفته ای برای

تعیین حرکات افقی یا عمودی انجام داد که در این صورت می توان میزان جابجایی

سیستم را تخمین زد. به طور معمول چنین روشی تا 1.6 میلیمتر دقیق است.

زمانی که سیستم نیلینگ

دائمی یا دیوارهای موقت ضخیمتر ساخته می شوند، استفاده از سیستم های

اندازه گیری شیب و زاویه در کنار سنجش دستی جابجایی جانبی توصیه می شود.

پروب دستگاه در وضعیتی نزدیک به عمودی با جهت گیری مشخص نصب می گردد. به

طور معمول نوارهای پروب به صورت موازی یا عمود بر جسم مورد بررسی متصل می

شوند. در بازه های مشخص داده های پروبها خوانده می شود و با بررسی همه

پروبهای عرضی می توان نمودار جابجایی جانبی در دیوار را رسم نمود.

علاوه بر پایش جابجایی، در بعضی موارد نیاز است که تنش دقیقی

که میخ ها تجربه می کنند را تعیین نمود. چنین اطلاعاتی را می توان با نوع

خاصی از استرین گیج موسوم به استرین گیج سیم لزران اندازه گرفت، دستگاههای

کوچکی هستند که برای اندازه گیری کرنش در سازه هایی از قبیل فولاد، پل ها و

تونل ها به کار می رود (شکل 8). اندازه گیری در فرکانس طبیعی سیم لرزان

انجام می گیرد. تغییرات در فرکانس، به تغییرات کرنش وابسته است و روی صفحه

نمایش نشان داده می شود. این نوع پایش هزینه بر است بنا بر این تنها در

شرایط اضطرار و برای مقاصد تحقیقاتی مورد استفاده قرار می گیرد.

تست میدانی

برای تائید فرضیات طرح، پیاده

سازی یک برنامه تست میدانی اهمیت دارد. تست میدانی همچنین همچنین درستی

اندازه گیری در دستگاههایی را که بر پایه آنها طراحی انجام شده را نیز

تائید می کند. از جمله این پارامترها می توان به قطر سوراخ حفاری شده، طول

حفاری، ضخامت لایه بتونی و ... .

ارزیابی میخ

آزمایشات انجام شده روی میخهای سیستم نیلینگ شامل سه مرحل تست پیش تولید[1]، تست ارزیابی[2] و تست اطمینان[3] است. نوع تست مستقیما مربوط به ماهیت دیوار ساخته شده با نیلینگ

است. به عنوان مثال، در یک دیوار دائم می توان از تست پیش ساخت تنها برای

کمک در طراحی نهایی بهره جست. اگر چه ممکن است نوع تست مقداری تغییر کند

اما در هر حال نوعی از آزمودن ضروری است. سیستم آزمون میخ ها شامل یک جک

هیدرولیک با حفره میانی است و یک پمپ قدرت محفظه ای[4]

مشابه آزمون به کار رفته برای سیستم پشت بنددار است. نیرو به صورت پله ای

اعمال می گردد و حرکت میخ با جابجایی سنج با دقت 0.0254 میلی متر اندازه

گیری می شود.

- تست پیش ساخت روی نمونه های معیوب انجام می شود. این تست به تعیین

ظرفیت چسبندگی نهایی میخ کمک کرد ه و می توان عدد حاصل را با مقادیر به کار

رفته در طراحی مقایسه نمود. در برخی شرایط امکان به دست آوردن بیرون زدگی

نهایی میخ فراهم نیست.

- تست ارزیابی باید حداقل روی یک میخ از یک ردیف میخ در هر پروژه انجام

شود. آزمایش ارزیابی (بیرون زدگی) روی میخ های آزمایشی کوتاهتر انجام می

شود. این میخ ها باید یک طول آزاد داشته باشند تا میخ بتواند در طول تست

افزایش طول یابد و از انتقال نیرو به ناحیه درگیر اطمینان حاصل شود. ناحیه

درگیر تعمد کوتاه تر انتخاب می شود تا بتوان به ضرایب درگیری بهتری رسید و

احتمالا خرابی ناحیه درگیر با رسیدن به مقادیر نهایی اتفاق می افتد. (شکل

13 را ببیند). تست ارزیابی به صورت پله ای و تا دو برابر مقدار به کار رفته

در طراحی انجام می شود. نتایج حاصل با طراحی موجود مقایسه می شود و در

صورت نیاز می توان پارامترهای طراحی به کار رفته را مطابق نتایج تغییر داد.

تست اطمینان باید روی میخ های تولید شده انجام گردد. به طور معمول پنج

درصد از پیچهایی که قرار است به کار بروند، باید در تست اطمینان آزمایش

شوند. این آزمایشات مقدار افزایش طول را نمی سنجند، تنها برای اطمینان از

درگیری کامل میخ و عدم خزش انجام می شوند.

- آزمایش خزش بلند مدت زمانی که خزش به عنوان یک مشکل مطرح است، علاوه بر

تست اطمینان انجام می شود. در مورد خاکهای دانه ریز و یا دارای پلاستیسیته

بالا باید این تست انجام گیرد. میزان جابجایی بر حسب لگاریتم زمان رسم می

شود و با معیار های قابل قبول سنجیده می شود.

تست صفحه بتون ریزی

به منظور اطمینان از استحکام

فشاری صفحه ای بتون به کار رفته در دیوارهای دائمی، یک صفحه آزمون آماده می

گردد که می توان نمونه های آزمایش را از آن استخراج نمود. این کار بهتر از

استخراج نمونه ها از خود دیوار است. مشخصه ACI 506.2-95 استفاده از

استاندارد ASTM C 1140-98 را برای آماده سازی نمونه پانل تست بتون ریزی

توصیه می کند. این پانل ها در قالبهای چوبی یا فولادی با حداقل طول و عرض

0.6 متر و عمق حداقل 90 میلی متر ساخته می شوند. روش ساخت دقیقا مشابه روش

ساخت دیوار واقعی است، با همان المانهای حمایتی، تجهیزات، همان ترکیب و

همان روش و جهت (افقی، شیب دار، عمودی و سقفی) بتون پاشی می شوند. این پانل

ها قبل از ساخت یا در هنگام ساخت بتون ریزی دیوار تهیه می شوند و پانل در

محل پروژه و یا در اتاق مرطوب خشک می شود تا برای آزمایش آماده شود. نمونه

ها از روی پانل به صورت عمود بر سطح تهیه شده و در همان راستا تحت تست

فشاری قرار می گیرند. ممکن است نمونه های مکعبی یا به شکل تیر نیز از همان

پانل بریده شده و در راستای عمود بر سطح یا به موازات آن تحت آزمایش قرار

گیرند. آزمایش در روز 7 و 28 پس از تهیه پانل انجام می شوند مگر اینکه با

توجه به شرایط پروژه شرایط تست متفاوتی مورد نیاز باشد.

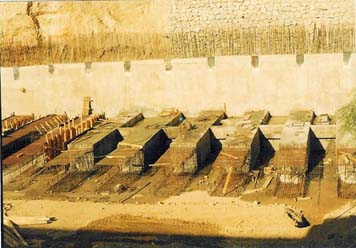

مطالعات موردی

بیمارستان Johnson wood- اضافه کردن بخش سرطان

New Brnswick, New Jersey

شمع بندی[1]

اضافه کردن بخش سرطان به

بیمارستان مذکور در شهر برونزویک نیوجرسی، نیازمند حفاری صخره های سخت تا

عمق 7.6 متر زیر سطح موجود بود. محل حفاری زمینی به ابعاد 46 متر در 61 متر

بود و به وسیله دو ساختمان دیگر بیمارستان در دوطرف محدود شده بود و در دو

طرف دیگر آن نیز یک مسیر دسترسی اورژانسی و یک شاهراه قرار داشت. حفظ خاک و

شمع بندی محیط برای حفظ ساختمان ها و جاده های اطرف پروژه بسیار حائز

اهمیت بودند.

رویکرد معمول

سیستم تیرهای حائل و سپری[2]

به همراه شمع بندی بتونی روشهای متداول و کارآمد در این نوع پروژه ها در

نیوجرسی شمالی است. با این وجود ارزیابی شرایط زیرسطح ها نشان داد که 3 متر

خاک فرسایش یافته با زمان پابرجایی خوب شناسایی شد که در زیر آن نیز صخره

های خورده شده ه بستر سنگی منتهی می شدند. این شرایط برای استفاده از

مهاربندی نیلینگ ایده آل هستند و می توان شمع بندی و حفاری را همزمان دنبال نمود.

روش جایگزین مبتنی بر مهندسی ارزش

در این پروژه، پیمانکار زمین شناسی محاسبه نمود که نیلینگ

به اندازه سیستم های متداول کارایی خواهد داشت و در عین حال هزینه و زمان

نصب کمتری هم خواهد داشت. با توجه به اینکه بنای جدید باید در فاصله 100

میلی متری از بنای موجود بیمارستان ساخته می شد، سیستم مهاربندی نیلینگ

هم صرفه اقتصادی و هم شمع بندی و حفظ خاک را با هم مهیا می کند و می توان

بنای اصلی ساختمان را روی همین سیستم بنا نمود. پیمانکار زمین شناسی این

رویکرد مبتنی بر مهندسی ارزش را به عنوان روش جایگزین به پیمانکار حفاری و

مدیر پروژه پیشنهاد داد و پس از ارزیابی انجام پذیری آن از روش مهار بندی نیلینگ به عنوان روشی مقرون به صرفه و نو آورانه با توجه به شرایط این پروژه بهره گرفته شد.

در سطوح بدون مانع محل پروژه،

میخ ها به صورت 15 درجه پائین تر از سطح افقی و در فواصل 1.5 متری به صورت

شبکه ای قرار می گیرند. با این حال یک لوله فاضلاب به قطر 0.6 متر که

فاضلاب کل بیمارستان را انتقال می دهد از زیر محل حفاری که قرار بود میخ ها

در آن قرار بگیرند و به عنوان دیوار ساختمان جدید مورد استفاده قرار گیرند

(شکل 9). هر گونه از کار انداختن این لوله به تعطیلی سرویسهای بیمارستان

منجر می شد و ممکن بود خطرات احتمالی زیادی به همراه داشته باشد. پیمانکار

زمین شناسی محل دقیق این لوله را شناسایی کرد و با توجه به آن زاویه میخ ها

را تغییر داد. به علاوه در هنگام حفاری میخهای طبقه بالا با یک لایه شنی

بسیار شل مواجه شدند. و با توجه به اینکه این لایه شنی زمان پابرجایی

مناسبی نداشت، طبقات به 0.6 متر تا 1 متر کاهش یافتند.

شکل 9: مقطع نشان دهنده ساختمان و سیستم مهار بندی نیلینگ

با توجه به عمق مواجهه با صخره

های سخت در فاز تحقیقاتی زمین شناسی، 3 تا 4 ردیف میخ نصب شد. برای هر ردیف

ارتفاع 1.2 تا 1.5 متر در نظر گرفته شد و در جهت افقی تا جایی که در همان

روز کاری قابل پوشش بود، گستر شد. به غیر از خاک شل دیده شده در یک ناحیه،

بقیه سطح خاکبرداری زمان پابرجایی خوبی داشت و باعث شد که بتوان در تمام

سطح خاکبرداری میخ ها را نصب کرد. پس از آن یک سیستم زه کشی ژئوکامپوزیت و

توری سیمی تقویت کننده در محل قرار گرفتند و سپس رویه بتونی به ضخامت 75

میلی متر به سطح اعمال شد تا مجموعه ترکیبی حفظ خاک را کامل کند. مهار بندی

نیلینگ مساحت 1300 مترمربعی سه هفته قبل از برنامه ریزی پروژه به پایان رسید و صرفه جویی زیادی به همراه داشت.

جاده 89 و 287 در خیابان Meadow

Tarrytown, New York

تعریض پل

تعریض جاده 87/287 از دو لاین

به چهار لاین در راستای کاهش ترافیک نیاز به جایگزینی یک پایه حمایتی پل

داشت که در حدود 1 متر با دیوار خاکی حمایتی رو گذر خیابان میدو فاصله

داشت.

با توجه به اینکه ساخت پایه

جدید تا ارتفاع 4.3 متر و بیش از پایه های موجود لازم بود، لازم بود که از

یک سیستم حمایتی حفاری برای تقویت خاکهای زیر پایه فعلی در طول پروژه

استفاده شود. پیمانکار زمین شناسی از طرف پیمانکار اصلی طرح New York State

DOT برای طراحی سیستم حفظ خاک شناسایی شد.

طراحی و نصب میخ ها

خاک مورد نظر به صورت لای منجمد

با سنگ های بزرگ بود. وجود این سنگها به همراه ارتفاع کم محل کار در زیر

رو گذر، پیمانکار تصمیمی به استفاده از سیستم مهاربندی نیلینگ گرفت. در حالی که پایه فعال به جای عمق خاک مستقیم روی خاک بار وارد می کرد، مهاربندی نیلینگ

برای تحمل بار عمودی و نیز فشار جانبی زمین زیر پایه موجود طراحی شد. سه

سطح از میخ ها در فواصل افقی 1.4 متر و عمودی 1.5 متر برای تقویت عمق 4.3

متری و 61 طول خاکهای زیر پایه استفاده شد (شکل 10). با توجه به پروفیل خاک

موجود، پیمانکار زمین شناسی تصمیم گرفت که ابتدا سطح خاکبرداری را با توری

سیمی تقویت کند و سپس از یک لایه 75 تا 100 میلی متر بتون 20 مگاپاسکال

استفاده کند. پس از خشک شدن بتون میخ ها در محل قرار گرفتند. ابزار

سوراخکاری ویژه ای برای نفوذ درسنگهای موجود در خاک و نصب میخ ها لازم بود.

از میخهای معیوب برای ارزیابی میزان درگیری میخ استفاده شد. میخ ها همه یک

باره و بدون نیاز به جابجایی سازه عظیم بالای سر در محل نصب شدند.

شکل 10: مقطع سیستم مهاربندی نیلینگ نصب شده.

دانشگاه پزشکی و دندان پزشکی

گسترش دانشکده دندان پزشکی

Newark, New Jersey

حفظ زمین

گسترش ساختمان دانشکده دندان

پزشکی مذکور شامل ساخت یک سازه پنج طبقه با یک طبقه زیرزمین بود. محوطه از

یک طرف توسط ساختمان موجود دانشکده دندان پزشکی و در طرف مقابل توسط خیابان

12 ام، مسیر اورژانسی دسترسی به بیمارستان دانشگاه، محصور بود. مخزن

سیمهای برق و تلفن که به ابعاد 1.5 متر در 0.6 متر به موازات خیابان 12 ام

قرار داشتند. سیمهای تلفن در عمق 1.5 متری سطح فعلی و در فاصله میلی متری

از ساختمان موجود قرار داشتند.

سازه مد نظر به طور تقریبی 85.4

متر در 36.6 متر بود و نیاز به حفاری تا عمق 8.2 متر زیر سطح زمین داشت.

برای تسهیل این حفاری ها یک سیستم حفظ زمین موقت به طول 80.8 متر در طول

خیابان 12 ام و به طول 38متر در مجاورت ساختمان موجود دانشکده لازم بود و

همچنین یک سیستم دائم حفظ زمین و شمع بندی برای 18.3 متر از محیط پروژه در

طرف جنوبی که قرار بود ساختمان جدید احداث شود، لازم بود.

سیستم های تقویتی به کار رفته شامل تیرهای حائل و سپری در امتداد خیابان 12 ام و سمت غربی و نیز سیستم مهاربندی نیلینگ

در طول ساختمان موجود دندانپزشکی. با این وجود ابتدای محل سیم ها مانع

قرار گیری سیستم صفحه های حائل می شد و هر دوی این سیستم ها بایستی دوباره

طراحی شوند. از طرف دیگر، بررسی خاک حاکی از وجود صخره دقیقا در سطح و یا

بالاتر از سطح مورد نظر برای حفاری بود که این امر نیز مانع از قرار دادن

صفحات حائل بود و نیاز به استفاده از سیستم گرانتر سوراخکاری سنگها داشت.

راه حل مهندسی

تحقیقات زمین شناسی پیش از ساخت

حاکی از شرایط زیرزمینی 1.2 تا 1.8 متر سنگ ریزه و در زیر آن لای طبیعی

شامل مقادیر متفاوت ماسه و سنگ بود. بالاتر از سطح مورد نظر برای بنا نیز

یک بستر سنگی فرسوده به چشم می خورد. با توجه به ارزشیابی انجام شده روی

خاک و محدودیت فضای عملکردی و زمانی پروژه، پیمانکار زمین شناسی سیستم

مهاربندی موقت در امتداد خیابان 12 ام و ضلع غربی پروژه را پیشنهاد داد و

نیز ترکیبی از عوامل تقویتی با سوراخکاری به همراه مهاربندی نیلینگ

را بریا ضلع مجاور با ساختمان موجود پیشنهاد نمود. این المانهای تقویتی با

حفاری در داخل پایه های شمع بندی ساختمان قرار میگیرند تا نیرو را به سطح

پائین تر از سطح مورد نیاز حفاری ساختمان جدید منتقل کنند. مهاربندی نیلینگ برای تقویت و حفظ خاک بین ستونهای موجود به کار خواهد رفت.

خیابان 12 ام و ضلع غربی

در این دو طرف پروژه تصمیم به

استفاده از سه تا پنج ردیف میخ با زاویه 15 درجه نسبت به افق و در فواصل

1.5 متری گرفته شد.لایه 75 میلی متری بتون مسلح شده با توری سیمی برای

اتصال کل سیستم به هم و نگهداری خاک بین میخ ها مورد استفاده قرار گرفت.

ساخت و ساز با ایجاد یک شیب توسط پیمانکار حفاری برای یافتن محل دقیق داکت

سیم ها و برداشتن خاکهای سنگ ریزه ای که زمان پابرجایی مناسبی نداشتند،

آغاز شد. این خاکبرداری همچنین امکان نصب اولین ردیف میخ ها در زاویه 15

درجه زیر داکت را فراهم کرد و نیازی به طراحی مجدد و یا تغییر محل میخ ها

نداشت. پس از نصب این مرحله اول و خشک شدن بتون رویه، همین روند ادامه یافت

و میخ های باقی مانده نیز در محل نصب شدند تا زمانی که سطح مورد نظر در

دسترس قرار گرفت. (شکل 11). نمایی از مهاربندی انجام شده در امتداد خیابان

12 در شکل 12 نشان داده شده است.

شکل 11: مقطع نشان دهنده نصب مهاربندی نیلینگ

شکل 12: نمای مهاربندی نیلینگ در امتداد خیابان 12

این دیوار برای تحمل بارهای

جانبی و نیز بارهای ناشی از ترافیک طراحی شده بود. همچنین در طراحی این

دیوار نیروی ناشی از جرثقیل سنگین که قرار بود در پیاده رو دقیقا پشت دیوار

نیلینگ قرار گیرد، نیز در نظر گرفته شده بود. از انجا که برای این قسمت پروژه دیوار مهاربندی شده نیلینگ

به صورت آنلاین نصب شد، دیوار ساختمان جدید به شکل یک طرفه و در کنار

دیوار مهاربندی شده بتون ریزی شد. از یک سیستم زه کشی کامپوزیت و لایه ضد

آب در بین دیوار ناشی از مهاربندی و دیوار بتونی جدید استفاده شد. این

سیستم 935 متر مربعی پایه ساخت ساختمان جدید شد و نیازی به تغییرات در

طراحی وجود نداشت.

طراحی ساختار میخ های نیلینگ و پایش آنها

برای ارزیابی فرضیات طراحی و پایش مراحل ساخت، یک سیستم

آزمایش جامع به کار بسته شد که شامل آزمایشات بیرون زدگی، آزمایشات

اطمینان، بازبینی و پایش کرنش بود.

تست ارزیابی: حداقل یک آزمایش بیرون زدگی روی میخ های هر ردیف

(طبقه) انجام شد تا چسبندگی موجود با چسبندگی به کار رفته در طراحی سنجیده

شود. آزمایش بیرون کشیدگی به صورت پله ای و تا حدود 2 برابر میزان طراحی

روی یک میخ معیوب کوتاهتر انجام می شود (شکل 13). به علاوه، حداقل 5 درصد

میخهای به تولید شده مورد تست اطمینان قرار گرفتند و تا 1.33 برابر بار

طراحی مورد بارگذاری قرار گرفتند و میزان درگیری و خزش آنها مورد توجه قرار

گرفت.

شکل 13: جزئیات تست بیرون زدگی

بازدید و پایش: برای اندازه گیری جابجاییهای

عمودی و افقی از بازید و پایش استفاده شد. جابجایی ایجاد شده در دیوار در

حالت کلی حدود 0.2% ارتفاع خاکبرداری بود که با مقادیر پیش بینی شده برای

این نوع خاکها مطابق است. (Byrne et al., 1996).

پایش کرنش: علاوه بر پایش معمول، کنترل کرنش نیز برای دیوار های موقت مهاربندی نیلینگی

ایجاد و پیاده سازی شده تا پارامترهای عملکردی سازه در یک خاک چند لایه با

پارامترهای اولیه طراحی مقایسه گردند ور در طرحهای آینده از این اطلاعات

ارزشمند استفاده شود. کنترل کرنش در بخش «طراحی، پایش و تست» این مقاله

مورد بررسی قرار گرفته است.

روی هریک سه میخ عمودی از پیش تعیین شده یک جفت کرنش سنج

ارتعاشی در راستای قائم نصب شد که متوسط کرنش عمودی را اندازه می گیرند

(شکل 14). این میخها در لایه 2 تا 4 یک سیستم 5 لایه قرار داشتند.

شکل 14: جزئیات استرین گیج گذاری

خواندن کرنش ها در یک بازه زمانی دو ماه از زمان نصب اولیه

ادامه داشت. فاصله بین زمانهای خواندن کرنش سنجها بلافاصله پس از نصب کمتر

بود. اندازه گیری ها قبل و بعد از قرار دادن هر طبقه میخ با فاصله 1.5 نیز

انجام گردید. پایش بلند مدت میسر نبود، با این وجود رفتار کلی داده ها که

در شکل 15 و جدول 1 نشان داده شده حاکی از تنشهای مساوی و یا کمتر از

مقادیر به کار رفته در تئوری و محاسبه شده با نرم افزار CALTRANS Design

Program (SNAIL) است. همانگونه که دیده می شود با خاکبرداری برای یک طبقه

دیگر، تنش میخ افزایش می یابد. نتایج در بالاترین میخ بیش از حد انتظار

مشابه تنش به دست آمده از مدل است زیر این میخ به مدت بیشتری در مقایسه با

میخهای پائین تر تحت پایش بوده است. پرش در تنش میخ ها که توسط استرین گیج

ها اندازه گیری می شد پس از بنا شدن سازه 2.5 ت 3.5 متری درست در پشت دیوار

مهاربندی مورد توجه قرار گرفت. همانگونه که قبلا اشاره شد، پیمانکار زمین

شناسی این نیرو را مد نظر قرار داده بود. خلاصه ای از تنش ها در جدول 1

آورده شده است.

شکل 15: نمودار تنش مرکب

جدول1: خلاصه تنش ها

ساختمان موجود دندان پزشکی (درک شرایط موجود)

در هنگام ساخت سیستم مهاربندی نیلینگ دائم

در طول ساختمان موجود دندان پزشکی، شرایط پیش بینی نشده ای در هنگام حفاری

1.5 متر ردیف اول پیش آمد. دقیقا در پائین صفحات طبقه اول موجود خاک

سنگریزه ای با زمان پابرجایی ضعیف مشاهده شد. برای بررسی شرایط، پیمانکار

زمین شناسی یک سیستم تست موقت شامل سطح بتون ریزی و میخ های آزمایشی برای

تعیین پایداری خاک و مناسب بودن روش نیلینگ به کار برد.

بتون ریزی آزمایشی به سنگریزه ها نچسبید و میخ های تست نیز مقادیر درگیری

کمتر از پیش بینی شده در طراحی را نمایش دادند، در نتیجه پیمانکار زمین

شناسی استفاده از مهار بندی نیلینگ را به صلاح ندانست و پیشنهاد بازطراحی این بخش را داد که شامل لوله های بتونی و قلاب های پشت بنددار بود که از تخته های تعلیقی[1]

نیز برای نگهداشتن خاک بین ستونها استفاده می شد. همانگونه که در طرح اول

نیز ذکر شده بود از صفحات کوچک در خلال پایه ستونها برای شمع بندی و انتقال

نیروی ستون به زیر بستر جدید استفاده شد.

خلاصه

مهاربندی نیلینگ یک تکنولوژی مورد قبول است

که همه جنبه های آن در گزارشهای فنی موجود در متون مختلف شناخته شده است.

با این حال تحقیقات نشان می دهد که راهنماییهای کاربردی که اطلاعات کامل و

مبتنی بر تجربه وجود ندارد که به طراحی های ساختمانی به کمک این روش

مهاربندی اشاره کند. چنین بررسی هایی قبل از شروع به ساخت باید کامل بررسی

شوند. این مقاله با هدف برطرف کردن این خلا و کمک به صاحبان، طراحان و

پیمانکاران ساخت و ساز و نیز افرادی که در جوامع مهندسی و مسئول تصمیم گیری

هستند، ارائه شده است تا به کار گیری موفقیت آمیز این تکنولوژی همه کاره و

اقتصادی آسان تر شود.

![]()